سبد خرید شما خالی است

📑 قیمت سکه و اسکناس: خرید اشتراک

تعریف

یکی از صنایع دستی کاربردی زیبای ایران «شیشه گری» نام دارد که عبارت است از ساخت ظروف شیشه ای با روش های مختلف شیشه گری و با استفاده از خمیر مذاب شیشه (شامل سیلیس، خرده شیشه، عناصر ذوب کننده، تثبیت کننده و شفاف کننده).

شیشه جسمی شفاف، شکننده و مذاب است که بدون متبلور شدن، سرد و سخت می شود. ماده اولیه آن سیلیس است که به صورت سنگ چخماق و شن در محل هایی که صخره های مذاب به سرعت سرد شده اند وجود دارد. در ابتدا «شیشه» به صورت طبیعی مورد استفاده انسان قرار می گرفت. سختی و برندگی شیشه های طبیعی که از بقایای آتش فشان ها است، نظر انسان را برای ساخت ابزار و ادوات جلب نمود. سپس مواد لازم تهیه و در کوره های مذاب به صورت مهره هایی ساخته و استفاده شد. در آن زمان شیشه به صورت توده ای ساخته می شد تا این که «بوری» یا «میله دَم» که زمان و مکان اختراع آن مشخص نیست، مورد استفاده قرار گرفت و تحول عظیمی در ساخت شیشه به وجود آورد که تا به امروز نیز مورد توجه است. ساخت قالب های فلزی و دمیدن خمیر شیشه در آن ها برای سرعت بیشتر در تولید، استفاده از تزیینات خاص و تولید فرم های ساده پس از «بوری» در بیشتر کارگاه های شیشه مرسوم شد و هنوز هم با این روش تولیدات متنوعی به بازار عرضه می شود.

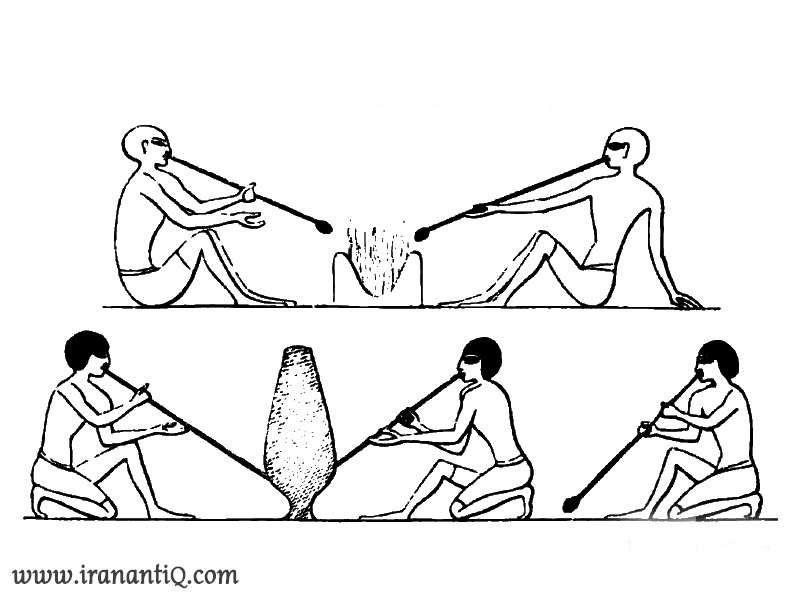

نگاره شیشه گری مصریان باستان ، هزاره سوم پیش از میلاد

تاریخچه شیشه گری

شیشه گری یکی از کهن ترین صنایع دستی ای است که بشر به آن اشتغال داشته است. قدمت این صنعت به 2500 تا 3000 سال پیش از میلاد می رسد و احتمالا سازنده اولین اشیاء شیشه ای مصریان بوده اند. شیشه گری در ایران نیز سابقه ای بسیار طولانی دارد و از این صنعت در مراحل اولیه برای ساختن اشیاء و لوازم ساده استفاده می شده است. یک گردن بند شیشه ای متعلق به 2250 سال پیش از میلاد که دارای دانه های آبی رنگ است و در ناحیه شمال غرب ایران کشف شده ، قدمت این صنعت را در ایران تایید می کند. در کاوش های باستان شناسی اخیر نیز قطعات شیشه ای مایل به سبزی که متعلق به دوران پیش از تاریخ است در لرستان ، شوش و حسنلو به دست آمده است.

گردنبند شیشه ای رنگی ، هزاره دوم پیش از تاریخ ، شمال غرب ایران

از خوزستان، یعنی ناحیه سکونت عیلامی ها ، مدارکی از شیشه سازی در دست است که نشان می دهد این صنعت در سده سیزدهم پیش از میلاد در آنجا وجود داشته است. «گیریشمن» بطری های شیشه ای زیادی را از حفاری معبد چغازنبیل بدست آورده است و همچنین تعداد زیادی لوله های شیشه ای که قطر خارجی آنها 1.25 سانتیمتر و قطر سوراخ داخلی آنها 0.6 سانتیمتر و درازای آنها 75 سانتیمتر بوده کشف کرده است. این شیشه ها از حلقه های شیشه ای مات سیاه و سفید ساخته شده و به نظر می رسد که در شبکه پنجره از آنها استفاده می شده است.

لوله های شیشه ای هزاره دوم پیش از تاریخ ، معبد چغازنبیل (زیگورات) ، موزه آبگینه تهران

«ارستیوفانس» نویسنده نامدار یونانی قرن پنجم قبل از میلاد، در یکی از نمایشنامه های خود به جام های بلورین دربار هخامنشیان اشاره کرده است. قطعات شیشه ای کشف شده از تخت جمشید نیز گفته او را تایید می کند. با کشف اشیاء شیشه ای فراوان از دوران اشکانیان و ساسانیان می توان از فعال بودن صنعت شیشه گری در این دوران پی برد. این صنعت تا پایان دوره ساسانیان رونق فراوان داشت، اما با ورود اسلام کم کم رو به افول نهاد. در دوره سلجوقی این صنعت مانند دیگر صنایع، حیات دوباره یافت و پیشرفت های چشمگیری کرد.

جام بلورین دربار هخامنشیان ، هزاره اول پیش از تاریخ ، پاسارگاد

اوج صنعت شیشه گری در ایران را می توان به این دوره (سلجوقیان) نسبت داد. در این دوران، صنعتگران به شیوه های جدیدی روی آوردند و استفاده از قالب های گوناگون را با نقوش برجسته و فرو رفته رواج دادند و به این ترتیب حک و تراش روی شیشه را نیز برای غذای کارشان به خدمت گرفتند و در همین دوران است که نقاشی های گوناگون از قبیل گل های تزیینی ، اشکال حیوانات و استفاده از اشعار و آیات قرآن با رنگ های متنوع به عنوان عاملی مکمل وارد شیشه گری ایران می شود. فرآورده های شیشه ای این دوران بیشتر شامل ظروف کوچک و بزرگ، عطردان های بسیار ظریف ، جام ها و گلدان هایی با فرم ها و اندازه های متنوع و اشیاء تزیینی کوچکی که به شکل حیوانات است.

جام بلورین رنگی ، هنر قرن یازدهم میلادی ، دوره سلجوقی

بین سال های 1664 الی 1681 میلادی «شاردن» به ایران مسافرت کرد. او چندان تحت تاثیر مهارت شیشه سازان و استادان ایرانی قرار نگرفت. وی پس از تعریف و تحسین از سایر هنرها و پیشه ها در مورد شیشه چنین می نویسد: «شیشه صنعتی است که ایرانیان از آن اطلاعی ندارند. در سراسر ایران کارگاه های شیشه سازی هست ولی بیشتر شیشه ها پر از لکه است و رنگشان خاکستری است. شیشه سازی شیراز از همه زیباتر است و شیشه سازی اصفهان از همه بدتر، زیرا خورده شیشه ها را دوباره آب می کنند، در صورتی که شیشه گر شیرازی شیشه نو می سازد».

هنر شیشه گری دوره صفوی

در دوره صفوی با اینکه شاه عباس بزرگ کوشش کرد که صنعت شیشه سازی را به وسیله هنرمندان «ونیزی» بار دیگر احیا کند، ولی شیشه گران در سده های بعد فقط شیشه معمولی مورد نیاز خود را تهیه می کردند. شیشه گری دستی در ایران به علت عوامل مختلف اجتماعی در دوران مختلف با فراز و نشیب های فراوانی روبرو بوده است، اما پیوسته حضور خود را در میان صنایع دستی و به عنوان یکی از نشانه های ارزنده ذوق و هنر ایرانی حفظ کرده است.

کارگاه شیشه گری ، دوره قاجار

شیشه گری سنتی امروز

در حال حاضر کارگاه های شیشه گری متعددی در شیراز ، تهران و بعضی شهرهای دیگر مانند اصفهان ، میمند فارس ، قمصر کاشان و غیره دایر است. این کارگاه ها با شرایط کم و بیش همانند، به تولید شیشه هایی که به آن شیشه «فوتی» یا «فوتی قالبی» نیز گفته می شود ؛ مشغول هستند. کارگاه های شیشه گری معمولا ساختمانی هم شکل دارند و دارای سقف های بلند و پنجره های بزرگ متقابل هستند. نحوه ساختمان این کارگاه ها طوری است که باعث خروج هوای گرم ناشی از کار کردن کوره ها می شود و هوای داخل کارگاه را متعادل و قابل تحمل نگاه می دارد.

در هر کارگاه شیشه گری به طور معمول دو یا چند کوره اصلی وجود دارد. علت استفاده از چند کوره امکان استفاده از چند نوع شیشه مورد نیاز را با رنگ های مختلف مقدور می سازد. ماده اولیه ای که در این کارگاه ها مورد استفاده قرار می گیرد بیشتر ضایعات شیشه ای و شیشه خرده هایی است که از نقاط مختلف شهرها جمع آوری می گردد. گاهی نیز از سیلیس که ماده اصلی شیشه است استفاده می شود و ترکیب آن با شیشه خرده مورد مصرف قرار می گیرد.

درجه حرارت لازم برای ذوب سیلیس 1827 درجه سانتی گراد است. اما در مواردی که مخلوط شیشه و سیلیس مورد استفاده قرار گیرد به منظور پایین آوردن درجه ذوب ، مواد دیگری مانند کربنات براکس ، شوره ، نیترات و مواد قلیایی دیگری به ماده اولیه افزوده می شود.

شیوه تهیه رنگ

یکی از مهمترین عوامل در شیشه گری دستی یا سنتی نحوه ساخت رنگ های شیشه است. چرا که تنوع رنگ ها موجب زیبایی بیشتر فرآورده های شیشه ای می شود و معمولا شیشه گران برای تهیه رنگ های مورد نیاز از اکسیدهای فلزات که به صورت پودر در بازار وجود دارد ، استفاده می کنند. به طور مثال برای تولید رنگ آبی لاجوردی از اکسید کبالت و برای تهیه رنگ آبی زنگاری از اکسید مس و کرمات استفاده به عمل می آید. بی کرمات و اکسید آهن برای تهیه رنگ سبز و اکسید مس یک ظرفیتی یا سلینیوم برای به دست آوردن رنگ قرمز مورد استفاده قرار می گیرد. همچنین استفاده از بی اکسید منگنز به اضافه کبالت برای تهیه رنگ بنفش و بی اکسید منگنز برای تهیه رنگ زرشکی مرسوم است. رنگ شیری نیز به وسیله نمک های فسفر یا فلورید ها. رنگ قهوه ای از پیریت ، گوگرد و زغال چوب به دست می آید.

این اکسیدها می بایست به اندازه مورد نیاز با خرده شیشه یا سیلیس مخلوط گردد و آنگاه جهت ذوب به مدت هشت ساعت در داخل کوره ای با حرارت 1050 الی 1200 درجه سانتیگراد قرار گیرد. در صورتی که مقدار سیلیس موجود در ماده اولیه زیادتر باشد به همان نسبت درجه حرارت بیشتری جهت ذوب لازم است. کوره شیشه گری می بایست در تمام مدت شبانه روز روشن باشد و شیشه را به حالت ذوب در درجه حرارت دلخواه نگاه دارد. در غیر این صورت به شیشه لطمه وارد خواهد شد. ساخت اشیاء شیشه ای از جمله هنرهایی است که احتیاج به کارآیی و مهارت فوق العاده ای دارد و بیشتر دست اندرکاران این صنعت کسانی هستند که با سالها کار ، تجربه و مهارت لازم را کسب کرده اند.

اشیایی که معمولا توسط شیشه گران ایرانی ساخته می شوند مبتنی بر طرح هایی است که طراحان سازمان صنایع دستی ایران با الهام از طرح های سنتی و اصیل ایرانی خلق می کنند ، ولی از آنجا که در حال حاضر تولیدات شیشه ای علاوه بر جنبه تزیینی موارد مصرف متعددی نیز یافته و فروش آن به بازارهای جهانی رقم بزرگی از صنایع دستی ایران را تشکیل می دهد ، طراحان سازمان صنایع دستی ایران می کوشند طرح هایی جدید و ابتکاری را که برخوردار از ویژگی های هنر ایران باشد ، در اختیار صنعتگران قرار دهند.

ناگفته پیداست برای تهیه هر طرح می بایست طراح قبلا از کارگاهی که قرار است طرح در آن پیاده شود بازدید نموده و امکانات و مهارت فنی استادکار مربوط را مورد سنجش قرار دهد تا بتواند با توجه به کارآیی استادکار طرحی را که وی قادر به اجرای آن باشد ، تهیه نماید. طرح ها معمولا بر روی کاغذ به اندازه اصلی کشیده می شود و برای پیاده کردن نمونه اولیه ، طراح ملزم به حضور در کارگاه و راهنمایی استادکار می باشد.

ابزار کار شیشه گری

ابزار کار شیشه گری دستی بسیار مختصر و ساده است. مهمترین وسیله این صنعت لوله ای به طول 100 الی 120 سانتیمتر از فولاد با آلیاژی مخصوص است که به آن «دم» گفته می شود. این لوله توخالی است و برای برداشتن شیشه از داخل کوره مورد استفاده قرار می گیرد. طرز استفاده از آن نیز چنین است که شیشه گران آن را به داخل شیشه مذاب فرو می برند و کمی آن را می چرخانند. بعد از اینکه مقدار کمی از شیشه مذاب که اصطلاحا به آن «بار» گفته می شود ، از داخل کوره برداشته شد ، در لوله می دمند. به این ترتیب گوی کوچکی که به آن «گوی اول» گفته می شود ، به دست می آید. بعد از سرد و سخت شدن این گوی مجددا «دم» را به داخل شیشه مذاب فرو برده و شیشه لازم را برای ساخت وسیله مورد نظر بر می دارند.

گردی گوی اول به صنعتگر کمک می کند تا مقدار شیشه ای که در مرحله دوم بر می دارد در تمام نقاط دارای قطر مساوی بوده و شییی که ساخته می شود در تمام نقاط قطر یکسان داشته باشد . ولی چون در این مرحله غلظت شیشه مذاب برای فرم دادن کم است و از طرفی می بایست دارای فرم و قطر مساوی باشد ، لوله دم را روی میله ای که دارای سر دو شاخه است ، قرار می دهند و در حالی که دم را به طور مرتب می چرخانند ، آن را در داخل وسیله دیگری که «قاشق» نام دارد ، قرار می دهند. قاشق عبارت است از چوب استوانه ای شکلی که هفت سانتی متر ارتفاع و ده تا پانزده سانتی متر قطر دارد و در یک سطح دارای فرورفتگی می باشد و به میله ای فلزی متصل است. برای اینکه قاشق نسوزد و همچنین برای اینکه شیشه مذاب به قاشق نچسبد آن را هر چند دقیقه یکبار در داخل آب فرو می برند و اصطلاحا به این کار «قاشقی» کردن «بار» می گویند.

پس از انجام این عمل ، استادکار به اندازه دلخواه در لوله فولادی می دمد و گوی گرد کره مانندی به وجود می آورد. آنگاه پشت دستگاه مخصوص که عبارت از یک نیمکت و دو میله افقی در اطراف است ، می نشیند و دم را روی میله های طرفین نیمکت قرار می دهد و چون این میله ها به ارتفاع تقریبی 30 سانتی متر از سطح نشیمن نیمکت هستند، در نتیجه لوله دم به طور افقی در برابر استادکار قرار می گیرد و در این حالت دم را روی میله ها می غلطانند (برای پیش گیری از کج شدن بار به طرف پایین) و با انبر و تخته ، به فرم دادن آن می پردازد.

انبری که معمولا برای فرم دادن بار مورد استفاده قرار می گیرد ، دارای دو شاخه با مقطعی گرد است که سرشاخه ها به تدریج باریک می شوند. تخته ای نیز که مورد استفاده قرار می گیرد ، قطعه چوبی به اندازه تقریبی 7 در 20 سانتی متر است. برای استفاده از آن می بایست بعد از هر بار استفاده در داخل آب فرو برده می شود ، البته در بعضی از کارگاه ها استفاده از قالب نیز رایج است. استادکار بعد از قاشقی کردن بار آن را در داخل قالب قرار داده ، عمل دمیدن را انجام می دهد.

پس از اینکه شیء به حالت دلخواه درآمد ، کارگر وردست با لوله دیگری که به آن «واگیره» گفته می شود ، به کمک استادکار می آید و استادکار به آرامی انتهای وسیله ساخته شده را به واگیره که حاوی مقدار کمی شیشه مذاب است ، می چسباند و آنگاه با قیچی خیس روی شیشه را خط می اندازد و با ضربه ملایمی آن را از لوله اصلی جدا می کند و شیء به واگیره منتقل می شود. بعد از انتقال به واگیره ، استادکار وسیله ساخته شده را مجددا به دهانه کوره نزدیک می کند و حرارت می دهد تا دوباره نرم شده و دهانه آن قابل شکل گیری به نحو دلخواه باشد.

بعد از طی مرحله فرم دادن، شیء شیشه ای تقریبا آماده است ولی چنانچه احتیاج به پایه یا دسته یا تزیینات دیگر داشته باشد ، یکی از کارگران وردست به وسیله لوله فولادی دیگری مقدار کمی شیشه مذاب را از داخل کوره بر می دارد. استادکار آن را به شیء ساخته شده می چسباند و با تخته و انبر به فرم دادن آن می پردازد.

آبگز کردن

آبگز کردن یکی از کارهای تکمیلی و جنبی شیشه گری است. این کار در زیباسازی فرآورده های شیشه ای اهمیت فوق العاده ای دارد و موجب زیبایی وسایل شیشه ای می شود. برای آبگز کردن وسایل شیشه ای ، پس از تکمیل و قبل از اینکه کاملا سرد شود آن را به مدت چند ثانیه در داخل آب سرد فرو برده و بیرون می آورند. انجام این کار موجب منقبض شدن سریع پوسته رویی شیشه می شود و در آن صدها شکستگی کوچک به وجود می آید ولی چون هنوز داخل شیشه گرم است ، شیشه به طور کامل نمی شکند و فقط سطح آن ترک بر می دارد.

استادکاران معمولا برای استحکام بیشتر وسایل آبگز شده و پیش گیری از شکست های احتمالی بعدی پس از آبگز کردن وسیله شیشه ای، مجددا آن را مدتی جلوی کوره نگاه داشته و حرارت می دهند.

تلفیق شیشه با فلز

تلفیق ظروف شیشه ای با فلز یکی از شیوه هایی است که پاره ای از شیشه گران به منظور ایجاد تنوع از آن بهره ای می گیرند. این کار معمولا در مورد لیوان ، گلدان و سایر اشیایی که قسمت اصلی آن استوانه ای شکل است ، اعمال می شود. به این ترتیب که قبلا استوانه ای فلزی از مس یا برنج با قطر و ارتفاع دلخواه و توام با نقش های مشبک توسط استادان فلزکار ساخته می شود. شیشه گر برای تلفیق شیشه و فلز بعد از آماده شدن گوی شیشه ، آن را در داخل این استوانه قرار داده و در آن می دمد. شیشه در اثر دمیدن منبسط شده و حجم داخل استوانه فلزی را پر می کند. کمی نیز از میان شبکه های روی فلز به خارج نفوذ می کند و این امر باعث می شود که شیشه بعد از منقبض شدن از فلز جدا نشود.

گرم خانه

اشیاء شیشه ای چنانچه در مجاورت هوای عادی نگه داشته شوند ، پس از چند دقیقه به علت سرد شدن سطح شیشه و گرم بودن درون آن می شکند. به این جهت باید اشیاء ساخته شده به تدریج و در مدتی طولانی سرد شوند. برای این منظور در هر کارگاه ، گرم خانه هایی با درجه حرارت 450 تا 550 درجه سانتی گراد وجود دارد. معمولا در هر کارگاه ، گرم خانه ها را هر روز اول وقت روشن می کنند و هنگامی که حرارت داخل آن به میزان دلخواه رسید، اشیاء ساخته شده را درون آن قرار می دهند و هنگام تعطیلی کارگاه ، در گرم خانه را بسته و موتور آن را خاموش می کنند. به این ترتیب اشیاء ساخته شده مدت 24 الی 48 ساعت در گرم خانه می مانند تا حرارت داخل گرم خانه به تدریج پایین آمده و به درجه حرارت هوای معمولی نزدیک شود. برای امکان در اختیار داشتن گرم خانه در تمام ساعات کار ، ایجاد چند گرم خانه در هر کارگاه ضروری است تا همیشه یک گرم خانه برای اشیاء تولیدی روزانه آماده باشد. استادکار ، اشیاء ساخته شده را به داخل گرم خانه می برد و با ضربه ای که به لوله «واگیره» می زند، آن را جدا کرده و شیء را به آرامی روی خاک نرم کف گرم خانه می اندازد.

در قسمت جلوی گرم خانه کارگری که مسئول گرم خانه است، با میله دو شاخه ای اشیاء داخل گرم خانه را جا به جا می کند و به طور مرتب روی هم می چیند تا امکان حداکثر استفاده از فضای داخل گرم خانه مقدور باشد. اشیایی که از گرم خانه خارج می شوند شیشه هایی شفاف و کامل هستند. در صورتی که نیازی به نقاشی، مات شدن و تراش خوردن آن نباشد آماده عرضه به بازار هستند.

مات کردن شیشه

بسیاری از فرآورده های شیشه ای که در بازار عرضه می شوند ، ظاهری مات و غیر شفاف دارند. شیشه یکی از اجسامی است که در برابر اکثر مواد شیمیایی مقاوم است. برای مات کردن شیشه می بایست از اسیدی که بتواند قسمتی از سطح شیشه را در خود حل کند، استفاده شود. تنها اسیدی که شیشه در برابر آن مقاومت ندارد اسید فلوریدریک است. اما کار کردن با این اسید نیز علاوه بر آنکه مشکل است، خطرناک نیز هست و گذشته از این به علت گرانی قیمت مصرفش، مقرون به صرفه نمی باشد. به همین جهت در بیشتر کارگاه های شیشه گری از محلول (آمونیوم هیدروژن فلورید) یا مواد مشابه دیگر، برای مات کردن شیشه استفاده می کنند.

برای مات کردن شیشه وسایل شیشه ای را به مدت چند دقیقه در محلول قرار داده و سپس خارج می کنند و با آب می شویند. اگر سطح شیشه های مات شده را زیر میکروسکوپ نگاه کنیم ، ناهمواری های فراوانی را بر روی آن ها مشاهده خواهیم کرد.

نقاشی روی شیشه

یکی از عوامل فزاینده زیبایی فرآورده های شیشه ای ، نقاشی روی آن است. رنگ هایی که معمولا برای نقاشی روی شیشه به کار می رود ، اکسیدهای فلزات مختلف به صورت پودر است که با تربانتین و روغن مخصوصی مخلوط و ساییده می شود. بعد از اینکه مخلوط ، غلظت لازم را به دست آورد ، نقاشان با آن به تزیین شیشه و نقاشی روی آن می پردازند. مرحله بعد از نقاشی روی شیشه مرحله ثابت کردن رنگ ها است. به منظور ثابت کردن رنگ اشیاء نقاشی شده ، آنها را به مدت 2 تا 4 ساعت در کوره ای با دمای 500 تا 600 درجه سانتی گراد قرار می دهند. سپس کوره را خاموش کرده و بعد از سرد شدن کامل کوره ، اشیاء را از آن خارج می کنند.

تراش دادن شیشه

بسیاری از فرآورده های شیشه ای دست ساخت با نقوشی به صورت تراش به دست خریدار می رسد. برای تراش دادن این گونه وسایل از سنگ های مخصوصی که درجه سختی آنها بیش از سختی شیشه است ، استفاده می شود. تراش دادن وسایل شیشه ای به وسیله سنگ های دیسک مانندی که با سرعت لازم قادر به چرخش هستند ، انجام می شوند. سرعت چرخ های تراش و دیسک تراش کاری بستگی مستقیم به نوع تراش دارد و هر چه میزان عمق تراش مورد نظر بیشتر باشد ، سرعت چرخ تراش نیز بیشتر است و برعکس در صورتی که تراش سطحی باشد، سرعت چرخ تراش کاری کمتر است. صنعت گران تراش کار نخست محل هایی را که می بایست تراش بخورد ، مشخص نموده و سپس با نگه داشتن ظرف شیشه ای در دست و نزدیک کردن آن به سنگ تراش ، نقوش دلخواه را روی شیشه حک می کنند. پس از تراش نقاط تراش خورده را صیقل می دهند.

ویژگی های کیفی کالای شیشه ای

برای تشخیص کیفیت یک کالای شیشه ای باید نکات زیر را مد نظر قرار داد :

تحقیق و گردآوری:

گروه کارشناسی ایران آنتیک

www.iranantiq.com

منابع