سبد خرید شما خالی است

📑 قیمت سکه و اسکناس: خرید اشتراک

تعریف

در فرهنگ معین سماور چنین تعریف شده است : «خود جوش ، آلتی فلزی که درون آن آتشخانه ای تعبیه شده و برای جوش آوردن آب جهت چای و غیره به کار می رود. در بالای آن قوری چای را جای می دهند.»

دهخدا نیز در لغتنامه اش سماور را چنین تعریف کرده است : «یک قسم ابزار فلزی جهت جوش آوردن آب که گرم خانه را در میانش قرار داده اند.»

تاریخچه

سماور ، در قرن هجدهم میلادی همزمان با گسترش مصرف چای در روسیه و جهان ، توسط «فئودور لیسیتسین» در شهر تولای روسیه ساخته شد. عده ای بر این باورند که او نخستین سماور را از اشکال اولیه سماور ایرانی که «خودجوش» نام داشت ، الهام گرفته است.

نقش سماور های روسی بر روی تمبر هایشان

سماور اولین بار به عنوان هدیه ای ارزشمند از طرف امپراطور فرانسه به ناصرالدین شاه ، به ایران وارد شد.

داشتن سماور در اوایل عهد ناصری به خاندان منسوب به سلطنت و تعداد کمی از خانواده های اعیان و اشراف محدود می شد ، اما با رواج مصرف چای در میان طبقات مختلف اجتماعی ، سماور در زمره وسایل ضروری زندگی ایرانیان قرار گرفت. به این ترتیب واردات سماور از کشور های عثمانی ، فرانسه و روسیه به ایران گشترش یافت.

اولین سماور در ایران به دستور امیرکبیر و توسط دواتگری اهل اصفهان ساخته شد. دواتگری در ایران سابقه ای چند هزار ساله دارد و سماورسازی در زمره زیرمجموعه این هنر-صنعت قرار گرفت و نقطه عطفی در فلزکاری شد.

در اواخر دوره قاجار ، سماور سازی در اغلب شهرهای کشور رواج داشت. با ورود ورشو[2] به ایران ، سماورسازی در شهر بروجرد به اوج و شکوفایی خود رسید.

اولین سماورهای ساخته شده شکلی بسیار ساده داشتند اما رفته رفته بنا به نیاز اقشار جامعه در اشکال و اندازه های مختلف تولید شدند. سماور های خانگی کامل ترین نوع سماور می باشد که فرم های استوانه ای و قارپوزی ( شکم گرد ) با گنجایشی حدود 3 تا 5 لیتر ، به دلیل سادگی و قیمت مناسب ، در حجم بیشتری نسبت به سایر فرم ها تولید و عرضه شدند.

اجزای سماور

سماور و معرفی اجزای آن

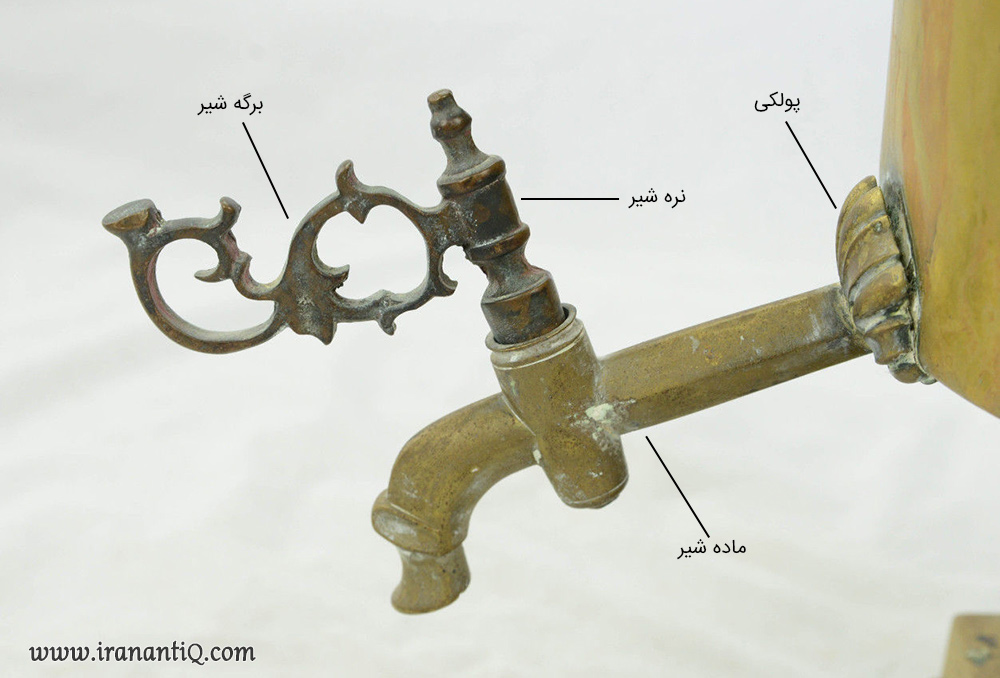

شیر سماور و معرفی اجزای آن

مواد مورد استفاده برای ساخت سماور

در ساخت سماور های دست ساز و چکشی از انواع فلزات و آلیاژ هایی چون مفرغ ، برنج ، ورشو ، نقره ، طلا ، مسوار ، نقره با روکش طلا استفاده می شود. در ایران بیشتر از ورشو و مسوار برای ساخت سماور استفاده می شده است.

ورق مسوار : (مس مانند) آلیاژی است از مس با فلزی دیگر همچون روی یا قلع که کمتر زنگ می زند. قسمت عمده این آلیاژ را مس تشکیل می دهد.

ورق مفرغ : با نام علمی برنز ، قدیمی ترین آلیاژیست که بشر به آن دست یافته و اصطلاحیست کلی برای آلیاژ هایی با بنیان مس یا آلیاژ های مس - قلع.

ورق برنج : با نام علمی Brass آلیاژی از مس و روی با مقادیر کمی آلومینیوم ، سرب و غیره می باشد. قبل از ورود ورقه های برنج از انگلستان ، فلزکاران از پوکه های فشنگ و گلوله های توپ که از ارتش خریداری می شد استفاده می کردند ؛ به این ترتیب که پوکه های فشنگ و گلوله های توپ را در کوره یا بوته ای که شبیه بوته ریخته گری بود ذوب کرده سپس فلز گداخته را در قالب های شمش (ریجه) ریخته آن را با چکش می کوبیدند تا به ورقه تبدیل کنند. این چکش کاری توسط دو نفر انجام می شد. ابتدا فلز را با «چکش کف» تخت می کردند یا به اصطلاح وا می چیدند و سپس با «چکش چهار سو» آن را صاف می کردند. در این زمان دیگر فلز چکش خوار نبود و باید تاب دیده یا «دست افشار» می شد. فلز کاران این روند را تا زمانی که به ضخامت و اندازه صحیح دست پیدا کنند ادامه می دادند ؛ و به این ترتیب ورق برنجی برای ساخت سماور آماده می گشت.

ورق ورشو : با نام علمی Nickel-Silver ، آلیاژیست به رنگ نقره ای سفید که عنصر اصلی آن را مس ، روی ، نیکل تشکیل می دهند. این ورق ها برای اولین بار از لهستان به ایران وارد شد ؛ به همین دلیل به این ورق ها ورشو که نام پایتخت این کشور است گفته می شود. به ورشو « آلپاکا » نیز گفته می شود. ورق هایی که از آلمان وارد می شد را «ورق شتری» وآن هایی که از انگلستان وارد می شد را «ورق اشرفی» می نامیدند. ورق شتری ، نسبت به ورق های دیگر نرم تر (چکش خوارتر) بود.

از ورق ورشو به دلیل سختی و مقاومت بالای آن در مقابل خوردگی ، همچنین قابلیت ذوب و قالب گیری آسان برای ساخت وسایل مختلفی چون سینی ، سماور و ظروف غذاخوری همچون قاشق ، چنگال و همچنین سیم هایی که باید حرارت زیادی را تحمل کنند استفاده می شود.

ورق طلا : با نام علمی Aurous ، از سنگین ترین فلزات است ، ثبات بالایی دارد و در حالت خلوص بسیار چکش خوار می باشد.

ورق نقره : با نام علمی Argent ، سفید رنگ و به مراتب سبک تر از طلا می باشد. نقره همانند طلا ، به شدت نرم و چکش خوار بوده و می توان آن را فوق العاده صیقلی کرد. نقره هنگامی که صیقلی می گردد بهتر از هر فلز دیگری نور را انعکاس می دهد. از خواص جالب توجه نقره ، خاصیت میکروب کشی آن است. دانشمندان پی برده بودند که آبی در ظرف نقره ای کثیف نمی شود ؛ زیرا یون های نقره بسیاری از باکتری ها را از بین می برد.

سرب : از این فلز در ترکیب با قلع ، برای جوش دادن قطعات مختلف سماور مانند اتصال تنوره به بدنه و همچنین برای جلوگیری از ترک و شکستگی در هنگام شکل دادن و خم کردن اجزای ظریفی همچون لوله سماور هایی که به شکل قهوه جوش ساخته می شود مورد استفاده قرار می گیرد.

قلع : فلزی نرم به رنگ نقره ای با جلایی فلزیست که از ترکیب آن با سرب مذاب برای جوش دادن قطعات مختلف سماور مانند جوش دادن پایه سماور به تنه استفاده می شود. همچنین در سماورهای برنجی از آن به عنوان لحیم جوش استفاده می شود.

لحیم جوش : تکه های خرد شده یا پودر فلزاتی مانند برنج ، قلع و نقره است که برای جوش دادن مفصل قطعات ، مورد استفاده قرار می گیرد. برای لحیم کردن دو قطعه از یک فلز ، نمی توان از قطعات همان فلز به عنوان لحیم جوش استفاده کرد بلکه باید از تکه های کوچک یا پود فلزاتی با نقطه ذوب پایین تر استفاده شود.

جوهر نمک : برای تمیز کردن و زدودن جرم از سطح کار مورد استفاده قرار می گیرد.

نشادُر ( کلرید آمونیوم ) : در سفیدگری و لحیم کاری مورد استفاده قرار می گیرد.

ماسه تریپولی : از آن برای درخشان کردن بدنه سماوراستفاده می کنند.

بوراکس : پودر سفید رنگیست که از آن برای تسریع بخشیدن به واکنش و پایین آوردن نقطه ذوب لحیم جوش هنگام جوشکاری استفاده می کنند.

مراحل ساخت

برای ساخت تنه ابتدا با کمک الگوی حلبی محدوده کار را مشخص کرده و خط کشی می کنند و با قیچی مخصوصی به نام « گاز قیچی » صفحه مورد نظر را بریده و با ضربات ابزاری به نام قالب تنه (قطعه فولادی مستطیل شکلیست که برای خم کردن صفحات فلزی مورد استفاده قرار می گیرد.) آن را خم کرده و به شکل تقریبی استوانه در می آورند که این شکل ابتدایی تنه سماور می باشد. به محل اتصال دو سر استوانه تنه ، کام و زبانه می گویند. سماورساز به وسیله گاز قیچی (نوعی قیچی فلز بر که یک دسته آن تخت است تا برای بریدن ، روی زمین قرار داده شود دسته دیگرش قلاب است تا بعد از برش کامل آن را بلند کند) دور تا دور لبه استوانه ، دندانه هایی به اندازه تقریبی 8 میلیمتر مربع ایجاد می کند سپس هر دو لبه را به هم وصل کرده طوری که یک دندانه وارد مادگی طرف روبرو گردد که به این کار « هم کردن » می گویند.

سپس محل اتصال درزها را بر روی سندان (برای شکل دادن و ایجاد انحنا در قطعات مختلف سماور و بوجود آوردن تزئینات و نقوش برجسته بر روی بدنه استفاده می شود.) گذاشته شده و با چکش بر روی آن می کوبند تا دو طرف به هم متصل شود. سماورساز محل درزها را با آب خیس می کندو مقدراری پودر بوراکس بر قسمت بیرونی درزها ریخته و در قسمت داخل آن نیز بر روی درزها چند تکه لحیم جوش قرار می دهد و دوباره روی آن بوراکس ریخته و دو طرف درزها را با مشعل حرارت می دهد.

بعد از این که لحیم جوش آب شد ، آن را درون کوره قرار داده و حرارت می دهند تا لحیم جوش کاملا درز ها را پر کند. بعد از جوش دادن درزها با « چکش سینه دار چهارسو ، انقدر بر روی آن می کوبند تا سطح دو قسمت جوش خورده یکسان شود؛ به این کار « راست و ریس کردن قطعه » می گویند. البته لازم به ذکر است که در حین چکش کاری ، چند بار در زمان های معین ، قطعه را در کوره قرار می دهند تا خشکی و شکنندگی ناشی از ضربات چکش که به آن «راغ شدن» می گویند برطرف گردد. (این مراحل ذکر شده برای ساخت شبکه ، تنوره و بادگیر نیز تکرار می شود.)

بعد از انجام مراحل فوق استوانه تنه به کمک پرگار فولادی با دهانه ، شکمه و انتها تقسیم می گردد. شکل ابتدایی تنه باید در قسمت پایین به تدریج جمع شود. برای این کار از «سندان موش بریده» و «چکش دم باریک» استفاده می شود.

برای شکمه سماور که در اصطلاح به آن «تل» می گویند از «چکش سردکمه» استفاده می شود. برای ایجاد یکنواختی و برقراری تعادل میان ضربات وارده بر همه نقاط ، در حین چکش کاری به طور مداوم آن را می گردانند.

این قسمت از حساس ترین و دقیق ترین مراحل ساحت می باشد زیرا کوچک ترین اشتباه موجب کج شدن و خوب جا نرفتن در بر روی بدنه می شود. برای ساخت این قطعه از همان روش ساخت استوانه بدنه استفاده می کنند . برای شکل دادن به قسمت پهنِ در ، از سندان «موش بریده» و چکش های «چهارسو» و «دم باریک» و برای درآوردن برآمدگی ها وقسمت های محدب از «سندان نیم قلوه» و «چکش چهار سو» استفاده می شود.

برای در آوردن حجم انتهای تنوره ، از «سندان میل سر راست» و «چکش دم باریک» استفاده می کنند. در این مرحله نیزحرارت دادن قطعه و گرداندن آن حین چکش کاری به طور مداوم انجام می گیرد.

برای شکل دادن به ابتدا و انتهای حجم استوانه شبکه ، از «سندان محرابی» و «چکش چهارسو» و برای انحنای وسط آن از «سندان موش بریده» و «چکش دم باریک» استفاده می شود. در این مرحله نیز مانند مراحل قبل در طول ضربه زدن آن را پی در پی می گردانند.

قسمت انتهای حجم استوانه باید طوری شکل داده شود که به راحتی درون سماور قرار گیرد. از «سندان میخ نیمه» و «چکش چهارسو» و «دم باریک» استفاده می کنند. قسمتی که قوری روی آن قرار می گیرد را نیز توسط «سندان موش بریده کوچک» و چکش های «چهارسو» و «دم باریک» شکل می بخشند.

بعد از ساخت قسمت های ذکر شده موارد زیر بر روی آن ها انجام داده می شود :

سوهان کاری

برای از بین بردن ناهمواری هایی که در مفصل قطعات در اثر جوش کاری ایجاد شده ، قطعات را سوهان کاری می کنند غ به طوری که خط باریک ناشی از جوشکاری به سختی مشاهده شود.

شستشو

برای از بین بردن جرم ، سیاهی ناشی از ضربات و حرارت کوره ، قطعات را در جوهرنمک قرار داده و بعد از مدتی با آب شسته و خشک می کنند.

چرخ کاری

هر قطعه را در قالب مخصوص چوبی نهاده و توسط چرخی همچون دستگاه خراطی ، با رنده های مخصوص ، قسمت های زائد و سوختگی های ناشی از حرارت کوره و جای ضربات چکش تراش می دهند تا مغز شفاف فلز نمایان شود.

مشبک کاری بر روی بادگیر و شبکه

در این قسمت همچون قلم زنی علم می کنند. به این ترتیب که پشت کار را قیر گرفته و با «قلم تیز بُر» نقش مورد نظر را بر کار ایجاد کرده و مشبک می نمایند. سپس قیر را از کار با حرارت جدا کرده و با سوهان قسمت های زبر و ناهموار قسمت های مشبک شده را هموار می کنند. البته بعضی استادان بدون قیر گرفتن کار را بر روی «سندان میخ نیمه» قرار داده و با قلم تیزبُر کار را مشبک می کنند.

ایجاد تزئیناتی چون قلم زنی ، گود کاری ، چکش کاری یا برجسته کاری از داخل و مُلغمه کار[1]

سوراخ کردن بدنه سماور برای اتصال ماده شیر و دسته ها و نصب ماده شیر

ابتدا محل اتصال را مشخص کرده سپس بر روی سندان میخ نیمه که قبلا مهره ای بر روی آن قرار داده شده ، گذاشته و با ضربه سوراخ می کنند. حلقه پولکی را دور سوراخی که برای نصب ماده شیر ایجاد کرده اند گذاشته و ماده شیر را از پولکی سوراخ ایجاد شده عبور می دهند. مفتول نازکی بر لبه تنه سماور می بندند تا از حرکت و کج شدن ماده شیر هنگام لحیم کاری جلوگیری کنند. همچنین برای جلوگیری از پخش سرب مذاب حین جوش کاری ، دورتا دور قسمتی که ماده شیر به تنه لحیم می شود را از داخل تنه سماور به شعاع 1 سانتی گل می گیرند. سپس سرب مذاب درون آن ریخته و برای پخش شدن یکنواخت به آن نشادر اضافه می کنند. سرب مذاب پس از سرد شدن تمام منافذ را پوشانده و مسدود می کند.در آخر دبواره گلی را خراب کرده و لایه گل روی پولکی را تمیز می کنند. به این ترتیب ماده شیر کاملا به بدنه متصل شده و لایه سربی عایقی برای نفوذ آب به بیرون می شود.

لحیم کردن پولکی به تنه سماور

نصب دسته ها

دسته های سماوربه دو روش پیچ کردن و پرچ کردن به بدنه سماور متصل می شوند.

نصب تنوره

تنوره طوری ساخته می شود که وقتی درون سماور قرار گرفت ، انتهای آن کاملا با انتهای بدنه مماس شده بطوری که نشود آن را به راحتی حرکت داد. لبه آن نیز باید دو تا سه میلیمتر پایین تر از لبه بدنه قرار گیرد. پس از قرار دادن تنوره در جای مناسب ، دور تا دور آن را سرب مذاب می ریزند و برای یکنواخت شدن کمی نشادر به آن اضافه می کنند.

نصب جا ذغالی درون شبکه

نصب خاکستر گیر

نصب میل و صراحی بر روی درِ سماور

میل و صراحی با پیچ کردن به درِ سماور متصل و صراحی به در لحیم می شود. سپس ناهمواری های ایجاد شده که به واسطه لحیم کاری بر سطح کار ایجاد شده سوهان کاری می شود.

نصب بخارکش

بخار کش نیز بر روی در سماور پیچ می شود.

بعد از اتصال این اجزای فرعی ، نوبت به اتصال قطعات اصلی می رسد. برای این کار ابتدا شبکه را روی پایه ( کعب ) قرار داده و با سرب و قلع آن را لحیم می کنند. بدنه نیز با همین روش به شبکه متصل می شود. در آخر ناهمواری های ایجاد شده از لحیم کاری سوهان کاری می شود.

سماورسازی در ایران تا اوسط دهه پنجاه بسیار رونق داشت اما در اواخر این دهه تا به امروز با تولید انبوه سماورهای پرس شده کارخانه ای و قیمت های نازل و همچنین تغییر منبع انرژی از نفت و ذغال به برق و گاز سماورسازی رونق خود را از دست داد و به زوال کشیده شد.

پانویس

1. مُلغمه کاری : فلزاتی چون طلا ، نقره ، روی را در جیوه حل کرده و مخلوط خمیری شکلی درست می کنند ؛ سپس آن را بر سطح سماور مالیده و در کوره قرار می دهند تا جیوه آن بخار شود و لایه ای از طلا ، نقره یا روی که صیقلی و درخشان است بر سطح کار باقی بماند. گاهی این روش به صورت نقطه ای انجام می شود به این ترتیب که صرفا محل های خاصی از سطح فلز را با مخلوط خمیری می پوشانند.

2. ورشو : فلزی آلیاژی می باشد که نام آن از شهری در کشور لهستان به همین عنوان گرفته شده است، صنعت فلزکاری از جمله سماور سازی در آن شهر رونق فراوان داشت. ورشو از ترکیب فلزات نیکل ، مس و روی ساخته می شود.

تحقیق و گردآوری :

گروه کارشناسی ایران آنتیک

www.iranantiq.com

منابع